涂装施工中如何减少油漆损耗?

涂装工程中,油漆的费用占比很高,对一些包工包料的涂装工程来说,油漆用得越少则利润越高,那么如何才能降低油漆损耗呢?

一、正确理解油漆损耗

油漆用量是指用采用该油漆涂装一定面积并达到一定干膜厚度所需的油漆量,通常用公斤/平方米或升/平方米表示。理论用量完全取决于油漆的固体份、比重及涂装面积(注:以平方米/升表示的理论用量取决于油漆的体积固体份,而已平方米/公斤表示的理论用量取决于油漆的体积固体份和比重)。但实际用量会受到许多因素影响,如被涂表面的孔隙度、结构形状、施工方法、操作人员的熟练程度、膜厚控制、膜厚测量方法和验收准则等。理论用量通常基于理想条件下的施工(指在完全平整没有粗糙度的表面施工完全均匀的涂膜,且没有任何浪费),实际上这种理想条件是不存在的。

因此,实际操作中存在一定的“油漆损耗”。这些损耗包括表观损失(因表面粗糙度及油漆分布不均匀所造成的损失)与实际损失(因损耗和浪费引起的损失)。其中油漆分布损失是指经验丰富的油漆工人为达到所规定的最低膜厚,而涂装过多的油漆所产生的损失。通常,油漆损耗量与施工方法(刷涂、滚涂、常规喷涂或无空气喷涂等)、被涂底材的结构类型(平坦表面、凹凸不平表面等)及膜厚控制水平等相关。而损耗系数主要取决于施工而与油漆的关系不大的。

损耗系数=(实际用量—理论用量)/实际用量*100%

=(理论涂布率—实际涂布率)/理论涂布率*100%

损耗计算系数=实际用量/理论用量=理论涂布率/实际涂布率=1/(1-损耗系数)

油漆损耗的主要构成:

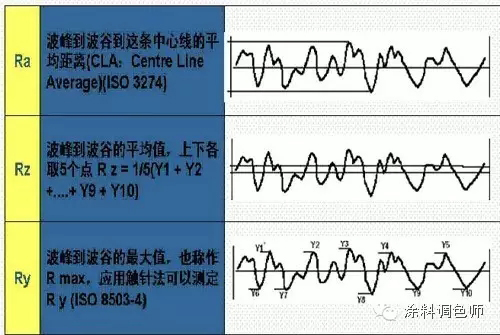

1、表面粗糙度引起的损耗:

涂装施工中如何减少油漆损耗?

由于经表面除锈处理后的钢结构表面均具有一定粗糙度(对大多数防腐结构来说,粗糙度值一般为40-90微米),崎岖不平的表面具有比平面更大的表面积,由此造成的油漆损耗与表面粗糙度和涂层厚度相关,一般为3-10%。但请注意,同样粗糙度的表面,涂层设计越薄,损耗越大。就是说,如果在粗糙表面喷涂20µm,损耗系数肯定比喷涂50µm时大。

2、涂膜分布和膜厚验收准则造成的损耗:

其实,这才是造成损耗的最大因素(而不是油漆浪费)。一方面,要求漆膜厚度完全均匀是不可能达到的,如果按照90-10或80-20原则(即80%的测定值不低于额定干膜厚度,最小测定值不低于额定干膜厚度的80%)而不是50-50原则来验收干膜厚度,平均干膜厚度(所有测定值的平均值)肯定会超出设计的额定干膜厚度,这将引起多消耗油漆,另一方面,在一些施工难度大的部位,过量涂装(超厚)更是不可避免,这也将加大油漆的消耗量。由于油漆分布造成的损耗,辊刷通常在5-15%,喷涂通常在15-40%。

3、施工损耗:

与施工方式、构件形状等相关,比如喷涂时的漆雾飞散等等,无气喷涂施工时此项一般在5-60%不等,总之,大面积结构比小杆件的损耗小,大风时室外施工也会加大这部分损耗。

4、油漆浪费:

这部分包括包装桶残留及涂漆设备上的粘附以及配料不当造成的损失,可按3-10%考虑。

5、实际用量偏差的常见其它影响因素

A、设计的干膜厚度不足以遮盖,尤其是一些遮盖力比较差的颜色的面漆,要遮盖住底材就必须超过额定干膜厚度;

B、预涂、修补和返工的工作量太大;

C、施工操作熟练度差,膜厚控制太不均匀或超厚;

D、面积核算误差;

E、膜厚的测试方法(标准)、仪器类型和准确性、测试误差;

F、施工中打磨损耗;

G、底材多孔性,如硅酸锌底漆表面、热喷涂金属表面等

——等等

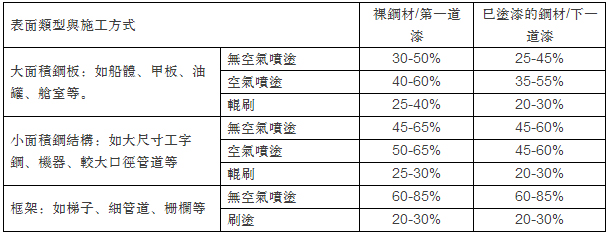

防护涂料施工,一般情况下宜估计的损耗系数如下表(仅供参考):

所有数字可根据实际情况上下浮动10%

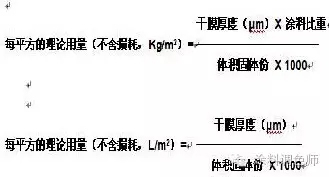

油漆需用量的估算:

在不考虑油漆损耗的情况下,一定厚度下每平方米的理论用量可由下式计算:

涂装施工中如何减少油漆损耗?

对于一定面积的钢结构,考虑一定损耗系数,可由下式估算用量:

二、如何减少损耗:

涂装施工中如何减少油漆损耗?

1、选用合适的喷射清理用磨料,避免粗糙度过高;

2、施工时宜尽可能让涂层分布均匀。注意喷涂手法,并及时测量湿膜厚度预算出干膜厚度(注:干膜厚度=湿膜厚度X体积固体份)并进行相应调整;

这一条是关键,要做到也是最难的,喷涂工的水平和价值也就体现在这里。

3、根据涂钢结构形状采用不同喷幅的喷咀,根据厚度要求采用不同流量的喷咀。实际上,很多工地总是一把枪一个喷咀打天下的。

4、避免习惯性稀释,勤调节总输出流体压力,稀释剂也是要花钱买的,且完全会排放到大气中造成环境污染,所以,稀释剂用得越少赚得越多;可偏偏有油漆施工人员应为稀释剂用得越多越划算,呵呵。

5、避免过喷;

6、避免在大风天等不利环境下施工油漆

来源:涂料调色师